LỰA CHỌN DUNG SAI LẮP GHÉP TRỤC VÀ Ổ TRỤC

Dung sai lắp ghép trục và ổ trục

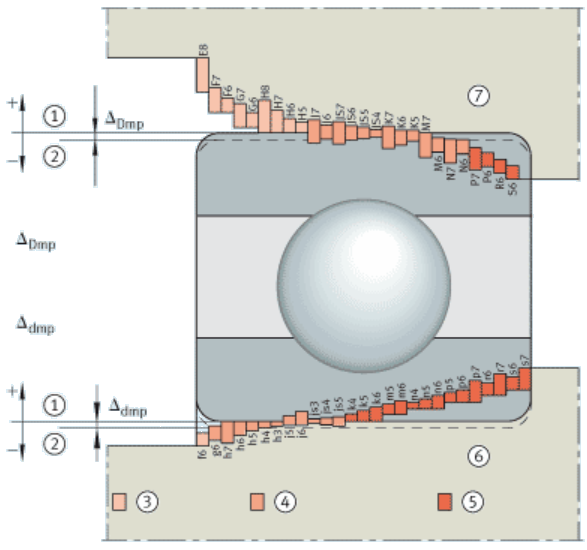

Kích thước và dung sai phù hợp cho trục lắp ghép với ổ trục và vỏ được cung cấp trong các bảng dưới đây được xác định bởi dung sai ISO cho trục và vỏ (ISO 286) kết hợp với dung sai Δdmp cho lỗ khoan và ΔDmp cho đường kính ngoài của vòng bi trên mỗi (DIN 620).

Các bảng được cung cấp là khuyến nghị thiết kế và không nên thay thế ABEC, ISO hoặc OEM phù hợp và dung sai được đề xuất.

Vùng dung sai amd biến đổi

Dung sai ISO được xác định dưới dạng vùng dung sai. Chúng được xác định bởi vị trí của chúng so với đường không (= vị trí dung sai) và kích thước của chúng (= cấp độ dung sai, xem ISO 286). Vị trí dung sai được biểu thị bằng các chữ cái (chữ hoa cho vỏ, chữ thường cho trục). Đối với một biểu diễn sơ đồ của ổ trục lăn phổ biến nhất phù hợp.

Các bảng như dưới đây chứa các khuyến nghị cho việc lựa chọn dung sai trục và vỏ có giá trị cho các điều kiện lắp và vận hành bình thường.

Độ lệch đặc điểm kỹ thuật dung sai là có thể nếu các yêu cầu cụ thể được áp dụng, ví dụ liên quan đến độ chính xác chạy, nhiệt độ chạy trơn tru hoặc nhiệt độ hoạt động. Do đó, độ chính xác khi chạy tăng lên đòi hỏi dung sai gần hơn như dung sai cấp 5 thay vì 6. Nếu vòng trong ấm hơn trục trong quá trình hoạt động, chỗ ngồi có thể lỏng lẻo đến mức không thể chấp nhận được. Sau đó, một sự phù hợp chặt chẽ hơn phải được chọn, ví dụ m6 thay vì k6.

Trong những trường hợp như vậy, câu hỏi về sự phù hợp chỉ có thể được giải quyết bằng một sự thỏa hiệp. Các yêu cầu riêng lẻ phải được cân nhắc với nhau và những yêu cầu được đáp ứng để đưa ra giải pháp tổng thể tốt nhất.

- Đường zero (Line-to-Line Fit)

- Đường kính danh nghĩ

- Lắp ghép lỏng

- Lắp ghép trung gian

- Lắp ghép chặt

- Đường kính trục

- Lỗ khoan nhà ở ΔDmp = dung sai cho ổ trục đường kính ngoài Δdmp = dung sai cho lỗ khoan ổ trục

Dung sai trục với ổ đỡ hướng kính lỗ hình trụ.

|

Điều kiện quay

|

Loại vòng bi

|

Đường kính

trục mm |

Tải trọng cơ sở

dịch chuyển |

Vùng dung sai

|

|

Tải điểm trên vòng trong

|

Vòng bi, vòng bi lăn

|

Tất cả các kích cỡ

|

Vòng trong dễ dàng dịch chuyển

|

G6 (G5) ·

|

|

Vòng trong không dễ dàng di dời, vòng bi tiếp xúc góc và vòng bi lăn thon với vòng trong được điều chỉnh

|

H6 (J6) ·

|

|||

|

Vòng bi lăn kim

|

Tất cả các kích cỡ

|

Ổ trục không định vị

|

H6 (G6)1)

|

|

|

Tải trọng chu vi trên vòng trong hoặc hướng tải không xác định

|

Vòng bi

|

lên đến 50

|

Tải bình thường2

|

J6 (J5) ·

|

|

50 đến 100

|

Tải trọng thấp3

|

J6 (J5) ·

|

||

|

Tải trọng bình thường và cao4)

|

K6 (K5) ·

|

|||

|

100 đến 200

|

Tải trọng thấp2

|

K6 (M6)

|

||

|

Tải trọng bình thường và cao5

|

M6 (m5)

|

|||

|

hơn 200

|

Tải thấp

|

M6 (m5)

|

||

|

Tải trọng bình thường và cao

|

n6 (n5)

|

|||

|

Vòng bi lăn

|

lên đến 60

|

Tải thấp

|

J6 (J5) ·

|

|

|

Tải trọng bình thường và cao

|

K6 (K5) ·

|

|||

|

60 đến 200

|

Tải thấp

|

K6 (K5) ·

|

||

|

Tải bình thường

|

M6 (m5)

|

|||

|

Tải trọng cao

|

n6 (n5)

|

|||

|

200 đến 500

|

Tải bình thường

|

m6 (n6)

|

||

|

Tải trọng cao, chấn động

|

trang 6

|

|||

|

hơn 500

|

Tải bình thường

|

n6 (trang 6)

|

||

|

Tải trọng cao

|

trang 6

|

|||

|

Vòng bi lăn kim

|

lên đến 50

|

Tải thấp

|

K6 ·

|

|

|

Tải trọng bình thường và cao

|

M6 ·

|

|||

|

50 đến 120

|

Tải thấp

|

M6 ·

|

||

|

Tải trọng bình thường và cao

|

n6 ·

|

|||

|

120 đến 250

|

Tải thấp

|

n6 ·

|

||

|

Tải trọng bình thường và cao

|

trang 6

|

|||

|

250 đến 400

|

Tải thấp

|

trang 6

|

||

|

Tải trọng bình thường và cao

|

R6 ·

|

|||

|

400 đến 500

|

Tải thấp

|

R6 ·

|

||

|

Tải trọng bình thường và cao

|

s6 ·

|

|||

|

hơn 500

|

Tải thấp

|

R6 ·

|

||

|

Tải trọng bình thường và cao

|

s6 ·

|

C/P > 10

C/P > 12

C/P < 12

C/P < 10

|

Tải

|

Loại vòng bi

|

Đường kính trục

|

Điều kiện hoạt động

|

Vùng dung sai

|

|

Tải trọng trục

|

Vòng bi cầu rãnh sâu hướng trục

|

Tất cả các kích cỡ

|

–

|

J6 ·

|

|

Vòng bi cầu rãnh sâu hướng trục, hướng kép

|

–

|

K6 ·

|

||

|

Vòng bi lăn hình trụ hướng trục với máy giặt định vị trục

|

–

|

H6 (J6) ·

|

||

|

Con lăn hình trụ hướng trục và cụm lồng

|

–

|

H8 ·

|

||

|

Tải trọng kết hợp

|

Vòng bi lăn hình cầu hướng trục

|

Tất cả các kích cỡ

|

Tải trọng điểm trên máy giặt định vị trục

|

J6 ·

|

|

lên đến 200 mm

|

Tải trọng chu vi trên máy giặt định vị trục

|

J6 (K6) ·

|

||

|

trên 200 mm

|

K6 (M6)

|

Dung sai hướng kính ổ trục

|

Điều kiện quay

|

Tải trọng cơ sở dịch chuyển

|

Điều kiện hoạt động

|

Vùng dung sai

|

|

Tải trọng điểm trên vòng ngoài

|

Vòng ngoài dễ dàng di dời, nhà ở không tách

|

Cấp dung sai được xác định bởi độ chính xác chạy cần thiết

|

H7 (H6)1)

|

|

Vòng ngoài dễ dàng di dời, tách vỏ

|

H8 (H7) ·

|

||

|

Vòng ngoài không dễ dàng di dời, nhà ở un tách

|

Yêu cầu độ chính xác chạy cao

|

H6 (J6) ·

|

|

|

Vòng ngoài không dễ dàng di dời, vòng bi tiếp xúc góc và vòng bi lăn thon với vòng ngoài được điều chỉnh Tách vỏ

|

Độ chính xác chạy bình thường

|

H7 (J7) ·

|

|

|

Vòng ngoài dễ dàng dịch chuyển

|

Đầu vào nhiệt qua trục

|

G72) ·

|

|

|

Tải trọng chu vi trên vòng ngoài hoặc hướng tải không xác định

|

Tải trọng thấp, vòng ngoài không thể dịch chuyển

|

Đối với yêu cầu độ chính xác chạy cao: K6, M6, N6 và P6

|

K7 (K6) ·

|

|

Tải trọng bình thường, chấn động, vòng ngoài không thể dịch chuyển

|

M7 (M6) ·

|

||

|

Tải trọng lớn, chấn động (C / P < 6), vòng ngoài không thể dịch chuyển

|

N7 (N6) ·

|

||

|

Tải trọng cao, sốc nặng, vỏ có thành mỏng, vòng ngoài không thể di dời

|

Trang 7 (P6)

|

1, G7 cho vỏ làm từ gang, nếu mang đường kính ngoài D > 250 mm và chênh lệch nhiệt độ giữa vòng ngoài và vỏ > 10 K.

2, F7 cho vỏ làm từ gang than chì mảnh GG, nếu mang đường kính ngoài D > 250 mm và chênh lệch nhiệt độ giữa vòng ngoài và vỏ > 10 K.

Dung sai vòng bi hướng trục

|

Tải

|

Loại vòng bi

|

Điều kiện hoạt động

|

Vùng dung sai

|

|

Tải trọng trục

|

Vòng bi cầu rãnh sâu hướng trục

|

Độ chính xác chạy bình thường Độ chính xác chạy cao

|

E8

H6 · |

|

Vòng bi lăn hình trụ hướng trục với máy giặt định vị vỏ

|

–

|

H7 (K7) ·

|

|

|

Con lăn hình trụ hướng trục và cụm lồng

|

–

|

H10 ·

|

|

|

Vòng bi lăn hình cầu hướng trục

|

Tải bình thường Tải trọng cao

|

Tập 8

G7 |

|

|

Tải trọng kết hợp Tải trọng điểm trên máy giặt định vị nhà ở

|

Vòng bi lăn hình cầu hướng trục

|

–

|

H7 ·

|

|

Tải trọng kết hợp Tải trọng chu vi trên máy giặt định vị nhà ở

|

Vòng bi lăn hình cầu hướng trục

|

–

|

K7 ·

|

Nguồn

– Tiêu chuẩn ISO 286

DIN 620